SLP(システマティックレイアウトプランニング)とは? 詳しく解説

更新日:2020年11月19日

SLP(システマティックレイアウトプランニング)は1961年にリチャード・ミューサー(1913年 - 2014年)が考案した戦略的に工場のレイアウト配置を決定する手法です。以下の手順で、工場のレイアウト配置を決定していきます。順に見ていきましょう。

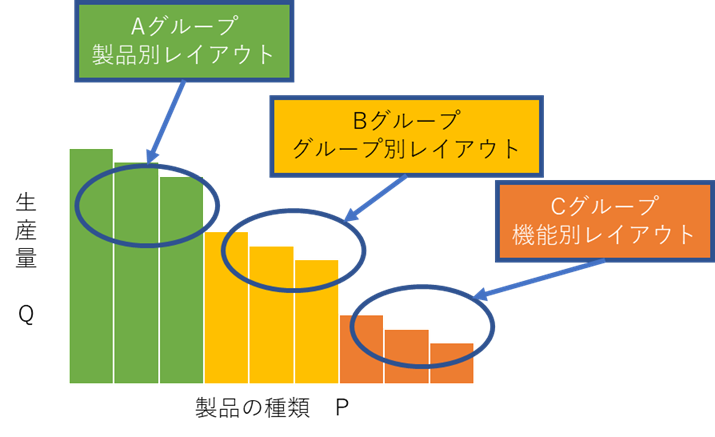

①P-Q分析

まず何を(Product)、どれだけ(Quantity)生産するのかを明確にするため、P-Q分析を行います。製品(Product)を横軸に、生産量(Quantity)を縦軸にして、大量生産するもの、少ししか作らないもの、その中間のもの、という形で製品を分類します。一般的に、大量生産するものは製品別レイアウト、中間のものはグループ別レイアウト、少数生産のものは機能別レイアウトとなります。

図1:P-Q分析の例

製品別レイアウト

製品別レイアウトはフローショップ型レイアウトともよばれ、少品種大量生産に向くレイアウトです。製品の製造の流れに合わせて設備を配置するため、製品に合わせて設備を専用化しやすいのが特徴です。製造ラインが直線的で短時間に大量の製品を作りやすく、仕掛在庫も少なくなります。また作業を単純化することが可能なため、生産時間が短くなります。

一方で、工程順序が異なった製品や、異なる設備を使用する製品を製造する場合には、段取り替えが必要となります。いったん故障すると、ライン全体を停止しなければいけないため、柔軟性は高くありません。

グループ別レイアウト

グループ別レイアウトは、GT(グループテクノロジ)と呼ばれる手法を利用して考えられたレイアウトです。セル生産方式※で利用されています。

ある程度の品種がありながらも、製品あるいは工程の類似性の高いものを集め、共通ライン化することにより流れ作業化を図ります。レイアウト的には製品別レイアウトに似ていますが、複数の製品を流すため作業効率は落ちます。

※セル生産方式・・・作業者の周りを組付工具や部品を置いた作業台が取り囲み、1人または数人で製品の組み立て作業を行う生産方式です。

機能別レイアウト

機能別レイアウトはジョブショップ型レイアウトとも呼ばれ、多品種少量生産に向くレイアウトです。製品製造時には、さまざまな種類の製品が、それぞれの製造工程に合わせて各設備の間を移動することになります。類似の設備をまとめてレイアウトするため、設備稼働率は高くなります。また熟練工を養成しやすい面もあります。

一度に多品種の製品が製造できる一方、製造の流れは複雑に絡み合うことになります。

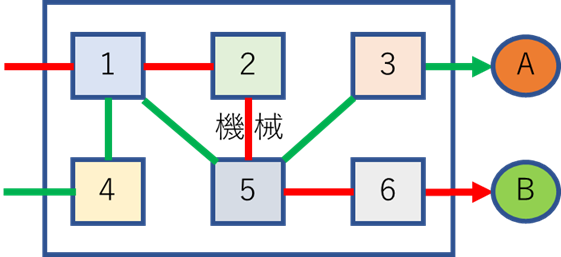

②ものの流れ分析

ものの流れ分析では、それぞれの製品の生産にあたり、どのような工程をとるのかを分析します。生産工程において、ものが移動するときに迂回したり逆行したりしないように、もっとも効率の良い順序を決定します。

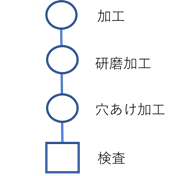

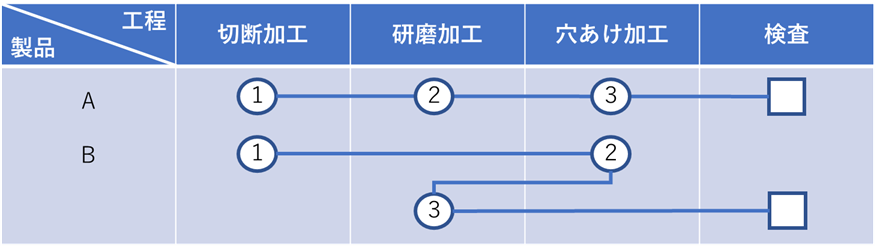

単純工程分析

「加工:〇」と「検査:□」の2項目の図記号で表したシンプルなものであり、工程の全体概要を把握する際に使われます。オペレーション・プロセスチャートとも呼ばれます。Aグループのような製品ごとの生産量が多いグループで、停滞や運搬が無い製品のものの流れ分析に適しています。

図2:単純工程分析の例

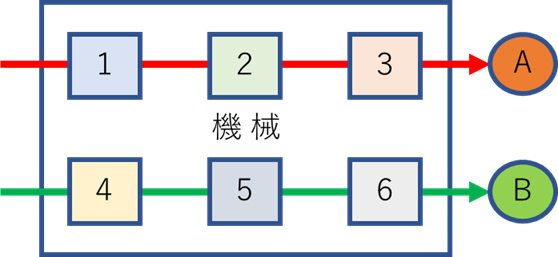

多品種工程分析

Bグループの中品種中量生産に適しています。多品種工程分析とは、工程(加工経路)が類似している製品をグループ化し管理するために、工程経路図を作成して分析するものです。

図3:多品種工程分析図の例

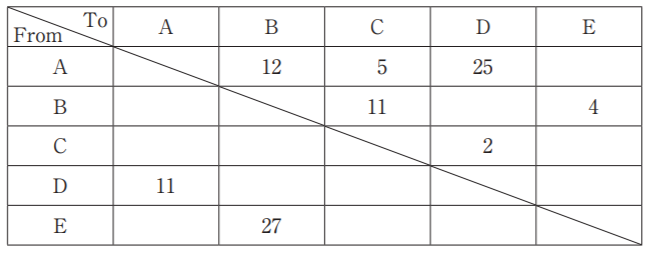

フロムツーチャート

前後の工程の関係をマトリックス形式で表すものです。流入流出図ともいいます。どこから(from)どこへ(to)の形式で移動距離、または運搬物の重量を明確化することで、流れが逆行しているなどの問題点を把握することができます。

Cグループである多品種少量生産の職場における、機械設備や作業場所の配置計画をするときに用いられます。

図4:フロムツーチャートの例 (令和1年 第1次試験 運営管理 第3問より抜粋)

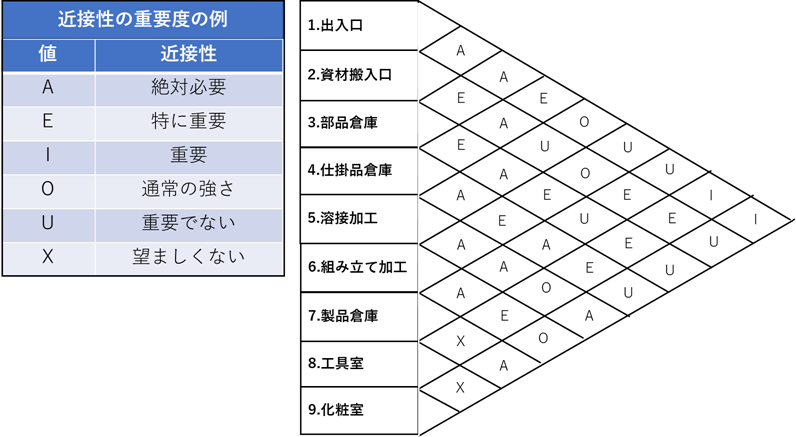

③アクティビティ相互関連図表

アクティビティとは、人、機械、設備、材料、倉庫、事務所、出入り口、通路など、工場の構成要素をさします。このアクティビティ同士が、相互にどの程度結びつきが強いのか(=場所の近接性が必要になるのか)を分析するために作るのが、アクティビティ相互関連図表です。

図5:アクティビティ相互関連図表の例

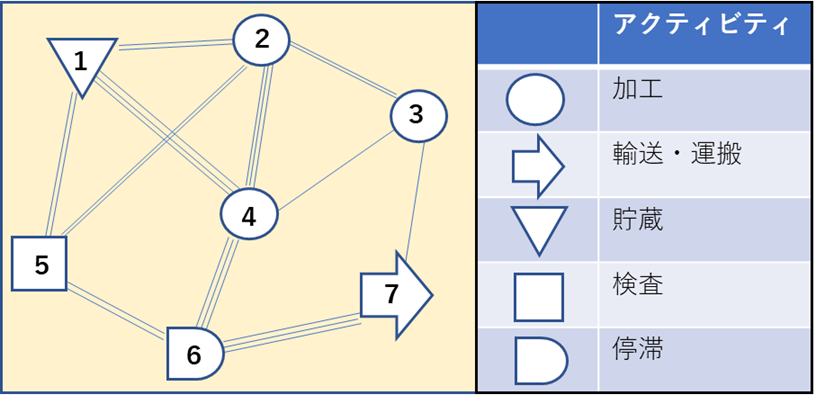

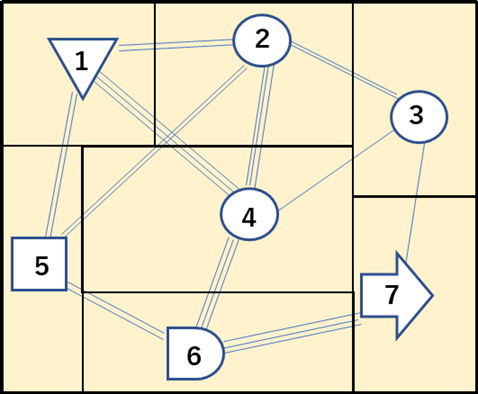

④アクティビティ相互関係ダイヤグラム

②ものの流れ分析と③アクティビティ相互関連図表をもとに、アクティビティや生産工程を平面図上に落としたものがアクティビティ相互関係ダイヤグラムです。各アクティビティを記号化し、ものの流れに従いながら、図面に書き込んでいきます。その際、アクティビティ同士の関係の強いものは、線を太く(あるいは線の本数を多く)して図中に書き込みます。

そして、太い線で結ばれたアクティビティ同士は、なるべく近接するよう、また、それらの線の交差ができるだけ少なくなるようにレイアウトを決めます。

図6:アクティビティ相互関連ダイヤグラムの例

⑤スペース相互関係ダイヤグラム

スペース相互関係ダイヤグラムは、アクティビティ相互関係ダイヤグラムに、それぞれのアクティビティの必要面積を加味したものです。

図7:スペース相互関連図ダイヤグラムの例

⑥レイアウト案の作成・比較

スペース相互関係ダイヤグラムをもとに、複数のレイアウト案を作成・比較して、それぞれの評価を行います。

過去問題

SLPについては、過去このような形で出題されています。

平成27年 第1次試験 運営管理 第4問

SLP;Systematic Layout Planningに関する記述として、最も不適切なものはどれか。

ア SLP では、P(製品)、Q(量)I、R(経路)、S(補助サービス)、T(時間)の5つは、

「レイアウト問題を解く鍵」と呼ばれている。

イ SLP では、最初にアクティビティの位置関係をスペース相互関連ダイアグラ

ムに表してレイアウトを作成する。

ウ SLP におけるアクティビティとは、レイアウト計画に関連する構成要素の総

称で、面積を持つものも持たないものも両方含まれる。

エ アクティビティ相互関連ダイアグラムとは、アクティビティ間の近接性評価に

基づき作成された線図である。

正解 イ

まとめ

以上、SLPについて見てきました。一般に工場の規模が大きくなれば、設備レイアウト作業も複雑になりますが、SLPは工場の規模に関係なく同じ方法で計画が可能という点が特徴です。1次試験では頻出の知識です。手順についてしっかり理解をしておきましょう。

ログイン

ログイン

0120-966-883

0120-966-883